ABIGO Médical utilise la rétro-ingénierie combinée aux imprimantes 3D d’INTAMSYS pour maintenir sa ligne de production en marche

JANUARY 14 2021

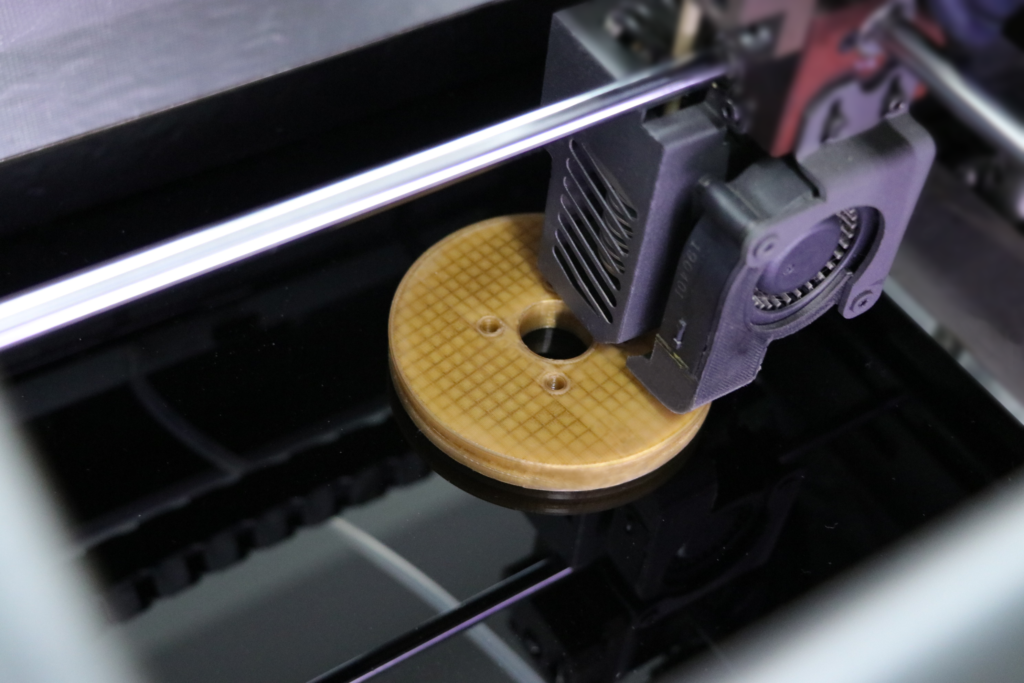

L’impression en 3D de roues de poulie d’une ligne d’emballage a permis à l’équipe de maintenance d’ABIGO Médical de maintenir le fonctionnement de la ligne d’emballage lorsque des pièces détachées venaient à manquer et que les délais de livraison étaient de 8 semaines.

‘’Les pièces imprimées en 3D ont été utilisées pendant près de 9 semaines sur la ligne de production et nous sont revenues 10x moins chères que les pièces d’origine’’ Linus Göhle, technicien de production

En tant que société pharmaceutique Suèdoise, les principales activités d’ABIGO Médical sont le développement, la production et la distribution de produits de traitement des plaies. Cela inclut notamment des produits uniques et brevetés, développés en interne et vendus à l’international.

L’entreprise possède sa propre usine de production à Askersund, ville située dans le sud de la Suède. L’usine opère selon des réglementations très strictes, et c’est pour cette raison que Linus Göhle, le technicien de production responsable de la maintenance, a eu recours à l’impression 3D de matériaux haute température.

‘’Depuis le début, je cherchais une imprimante 3D capable d’imprimer du PEEK et de l’ULTEM, là encore du fait des réglementations très strictes dans lesquelles nous opérons. Pour certaines applications, nous avons vraiment besoin d’une approbation pour les matériaux que nous utilisons.’’

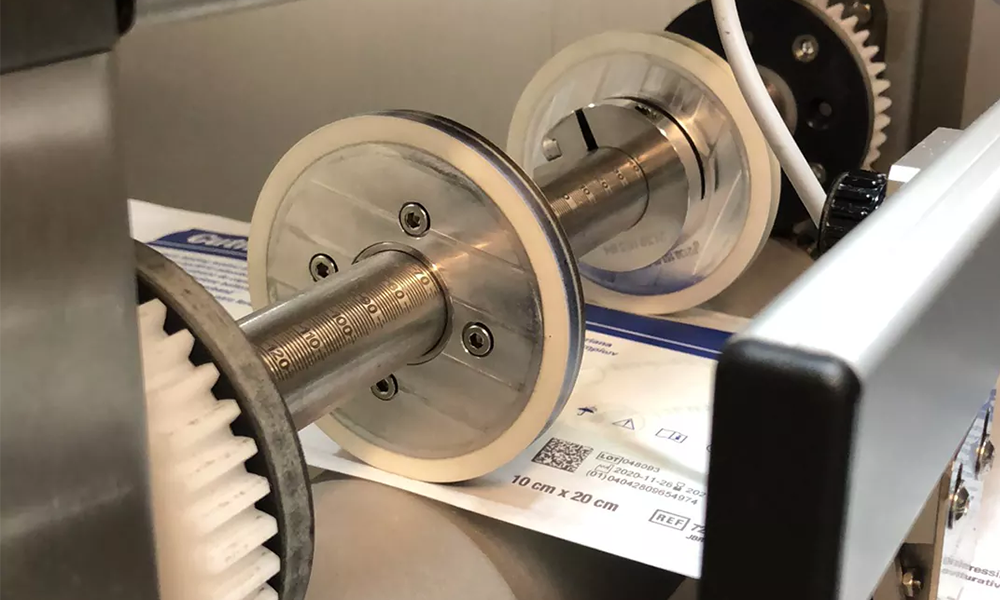

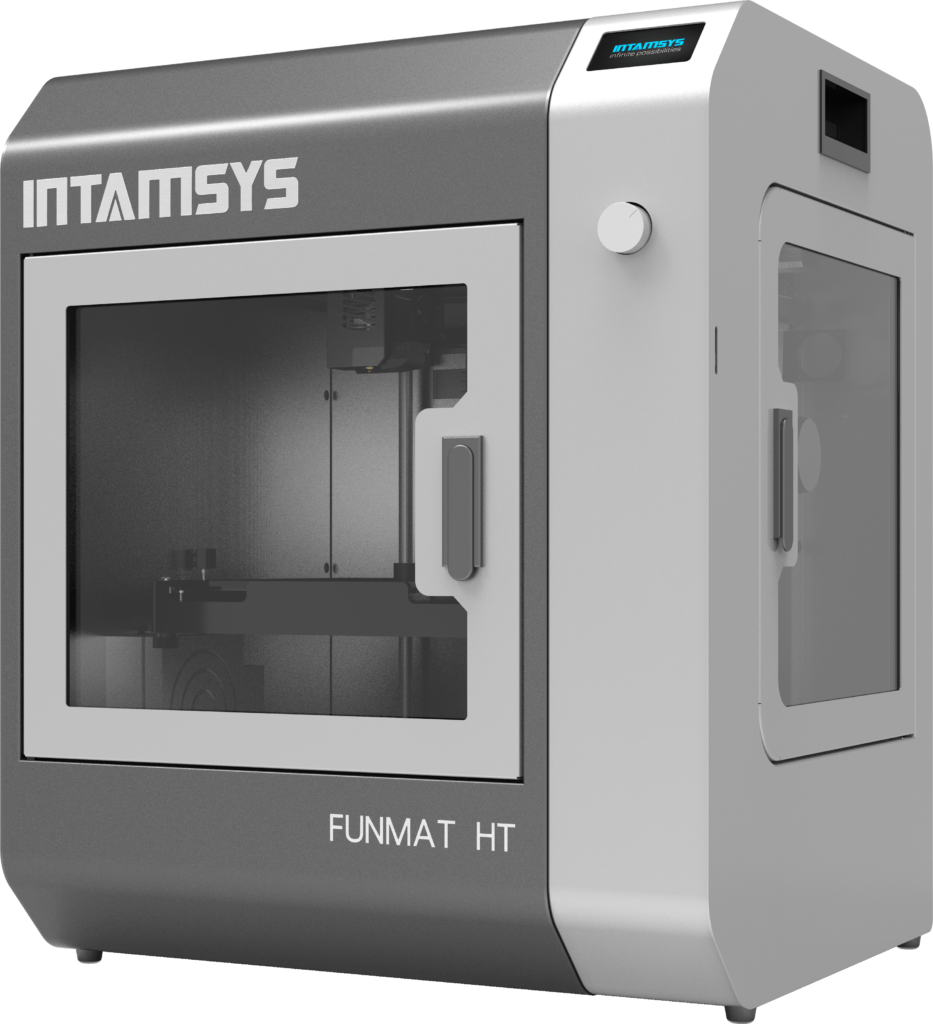

Combler de longs délais de livraison

ABIGO Médical a fait l’acquisition d’une imprimante 3D FUNMAT HT du fabricant INTAMSYS, le modèle d’entrée de gamme capable d’imprimer des matériaux haute performance et haute température tels que le PEEK, le PEKK, l’ULTEM, le PPSU et bien d’autres. Grâce à une chambre chauffée à 90°C, un plateau pouvant atteindre 160°C et une buse chauffée jusqu’à 450°C, cette imprimante 3D convient parfaitement pour imprimer les polymères les plus robustes du marché tels que le PEEK et le PEKK. ‘’Imprimer du PEEK n’est pas si compliqué. Nous avons utilisé les paramètres standards d’impression du PEEK d’INTAMSYS, et avons obtenu d’excellents résultats, sans aucun gauchissement et avec une bonne adhérence des différentes couches,’’ d’après Linus Göhle. L’une des pièces imprimées est un ensemble de pièces de rechange pour la nouvelle ligne de production. Les poulies qui entrainent le papier d’emballage dans l’unité de scellage de la ligne d’emballage étaient usées ; le caoutchouc qui les entourait était devenu trop dur, entrainant des disfonctionnements. Linus Göhle rajoute ‘’C’est une ligne d’emballage assez nouvelle, pour laquelle nous n’avions pas encore de pièces de rechange en stock. Le délais de livraison des pièces d’origine s’est avéré être de 7 à 8 semaines, ce qui est bien trop long.’’

Rétro-ingénierie et impression 3D

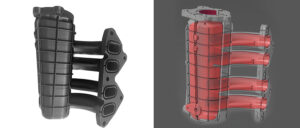

C’est pourquoi Linus Göhle a eu recours à la rétro-ingénierie pour les poulies afin de les imprimer en PEEK sur la FUNMAT HT d’INTAMSYS. Le matériel PEEK a été choisi car la température de la ligne d’emballage peut atteindre 85-87°C. Apres impression des roues de la poulie d’un diamètre de 92mm, des joints torique en caoutchouc sont placés autour de celles-ci. Avec ces roues imprimées en 3D, Linus Göhle souhaitait raccourcir les délais de livraison des pièces d’origine. ‘’Nous nous attendions à ce que les roues imprimées en 3D ne durent qu’une à deux semaines. Nous voulions ensuite imprimer un nouvel ensemble de pièces jusqu’à ce que les pièces de rechange d’origine soient livrées. En fin de compte, les roues imprimées en 3D ont très bien fonctionné pendant plus de 9 semaines!

Entre-temps, les pièces d’origine étaient arrivées et notre service qualité voulait que nous les assemblions. Bien que les roues de la poulie imprimées en PEEK étaient toujours en excellent état!’’ déclare Linus Göhle.

L’impression 3D, 10x moins chère

Avec cette solution relativement simple, ABIGO Médical a résolu le problème de la lenteur de livraison des pièces de rechange, problème pouvant à l’origine entrainer l’arrêt total de la ligne. A la grande surprise de Linus Göhle, les pièces imprimées se sont révélées environ 10 fois moins chères que les pièces de rechange d’origine. Cependant, le technicien de production note que la durée de vie des pièces d’origine reste plus longue.

L’équipe de Göhle a choisi d’imprimer des pièces en 3D pour d’autres applications, entre autre pour remplacer des pièces usées d’un boitier de roulement d’une bande transporteuse. Bien que dans ce cas précis le délai de livraison ne soit pas déterminant, il est tout de même plus pratique et rapide d’imprimer les pièces en 3D soi-même.

‘’Les coûts, cependant, sont considérablement inférieurs. Nous avons imprimé le corps de palier du tapis roulant en Polycarbonate pour seulement 100 euros, tandis que la pièce d’origine en aluminium coûte environ 4000 euros.’’

L’ajustement des roulements dans le boitier est particulièrement bon. ‘’ils vont comme un gant.’’ L’impression 3D avec du Polycarbonate est tout aussi simple à imprimer sur la FUNMAT HT d’INTAMSYS que d’autres matériaux. ‘’Je n’ai eu qu’à modifier que très légèrement les paramètres par défaut.’’

Remplacement des pièces en aluminium

Le Polycarbonate est désormais le filament favori de Linus Göhle et de ses collègues du service de maintenance d’ABIGO Médical. ‘’Parce que ce matériau possède de bonnes propriétés mécaniques, s’imprime facilement et présente un bon rapport qualité/prix.’’ Le PEEK est utilisé seulement lorsque cela est strictement nécessaire. D’après l’équipe de maintenance de la société pharmaceutique Suèdoise, l’imprimante de type FFF d’INTAMSYS est l’outil de production idéal pour le recours à la rétro-ingénierie et pour fabriquer des pièces de rechange lorsque les délais de livraison sont trop longs, les couts trop élevés, ou encore lorsqu’il est possible d’améliorer les pièces en les reconcevant.

Linus Göhle suit en effet déjà depuis un certain temps les développements de l’industrie de l’impression 3D. Mais une imprimante 3D métal pour imprimer des pièces en aluminium est bien trop chère ; les imprimantes FFF standardes pour le PLA n’offrent pas suffisamment de possibilités en terme de matériaux d’impression.

Les imprimantes 3D haute température du fabricant INTAMSYS se sont donc présentées comme une solution idéale pour le service de maintenance d’ABIGO, du fait que les pièces en aluminium de l’usine puissent être remplacées par des pièces imprimées en 3D, grâce à l’usage de polymères haute performance. ‘’Les critiques positives que j’ai pues lire en ligne concernant la FUNMAT HT, ont tout de suite attirées mon attention’’, affirme Göhle. Le fait que la plateforme de l’imprimante soit ouverte et rende donc possible l’utilisation de n’importe quelle marque de filament fut un critère de choix très important. ‘’Nous travaillons selon des règles très strictes. Parfois, nos clients demandent à ce que seuls les matériaux approuvés soient utilisés. Pour cela, nous devons trouver des fournisseurs qui soient ouverts quant à la composition. C’est pourquoi nous avons choisi une machine avec une plateforme ouverte.’’

Des impressions de qualité en un clin d’oeil

Ce qui a également surpris Linus Göhle, c’est la qualité d’impression qu’il a pu atteindre, et ce en n’utilisant que les paramètres par défaut du filament PEEK de chez INTAMSYS. ‘’on voit beaucoup de personnes qui ont du mal à imprimer en 3D ce genre de matériaux haute performance. J’étais surpris de constater qu’après la conversion du modèle d’objet 3D en instructions spécifiques pour l’imprimante, les pièces étaient prêtes à l’emploi sur la ligne d’assemblage, et ce après seulement quelques heures.‘’ Le filament Polycarbonate utilisé pour l’impression vient du fabricant INTAMSYS. ‘’Nous avons également testé des filaments moins chers, et pour d’autres matériaux nous possédons également d’autres fournisseurs. Parfois des ajustements sont nécessaires, mais pas avec les filaments de chez INTAMSYS.’’

Les imprimantes 3D haute température fonctionnent maintenant en continu. ‘’Pas seulement pour des pièces de production, mais aussi pour de la formation et de l’apprentissage. Actuellement 3 employés du service de maintenance sont en mesure d’opérer la FUNMAT HT.’’ Linus Göhle se charge du travail de design lui-même. ‘’j’ai remarqué que l’imprimante 3D se trouve de plus en plus intégrée dans notre workflow. De même que la machine est de plus en plus utilisée pour de la maintenance. Plus nous apprenons des matériaux et de leurs limites, plus nous tirons de bénéfices de cette machine.’’ Linus et son équipe sont épaulés d’Additiva AB, le partneraire Suèdois d’INTAMSYS. ‘’Pendant l’installation, nous avons reçu une formation d’un jour. Dorénavant nous pouvons régler la plupart des problèmes rencontrés nous-mêmes, et si besoin nous pouvons les joindre par téléphone. Mais nous allons continuer à nous former. Le support technique est primordial, même en ayant déjà une certaine expérience dans l’impression 3D.’’